Offshore-Windkraft Unterwasserlärm beim Bau von Windparks reduzieren

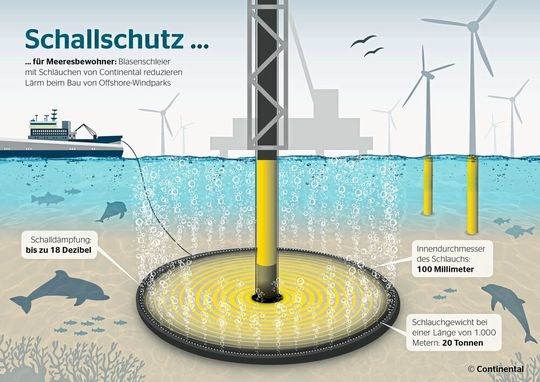

Continental hat ein neues Schlauchsystem entwickelt, um den Lärm beim Bau von Windparks im Meer zu verringern. Der aus den Schläuchen austretende Blasenschleier reduziert den Schall und wurde nun in einem Feldversuch erfolgreich getestet.

Anbieter zum Thema

Das Technologieunternehmen Continental hat gemeinsam mit einem Spezialwasserbau-Unternehmen eine neue Generation des Großen Blasenschleiers, auch Big Bubble Curtain genannt, in einem Pilotprojekt erfolgreich getestet. Das neu entwickelte Schlauchsystem blieb stabil am Meeresboden liegen, während Luftblasen den Lärm und Vibration reduzierten.

Ausbau der Offshore-Windkraft stresst Meeresbewohner

Für die Meeresbewohner bedeutet der Ausbau der Windenergie auf See vor allem eins: Jede Menge Baulärm und Vibrationen. Säugetiere wie die unter Artenschutz stehenden Schweinswale, aber auch Robben oder Fische nutzen Schall, um sich zu orientieren, zu kommunizieren oder um Beute aufzuspüren und Feinde zu orten. Zum Schutz der Tiere gilt deshalb in deutschen Gewässern im Abstand von 750 m zur Baustelle ein Schallpegel von maximal 160 dB. Dieser Grenzwert des Bundesministeriums für Umwelt, Naturschutz und nukleare Sicherheit (BMUB) hat die Entwicklung neuer Technologien zur geräuscharmen Installation der Fundamente vorangetrieben.

Geräuscharme Installation von Windkraftanlagen unter Wasser

Bei der Installation von Windkraftanlagen werden die bis zu 8 m starken Fundamente mit tausenden von Schlägen möglichst tief in den Meeresboden gerammt. Jeder einzelne Rammstoß verursacht dabei einen Lärm von bis zu 225 dB. Das entspricht etwa dem doppelten Lärm einer Kreissäge und ist im Meer kilometerweit zu hören. Für die geräuschsensiblen Schweinswale und andere Meerestiere eine Qual. Die menschliche Schmerzgrenze liegt bei etwa 120 dB. Eine denkbar einfache aber zugleich wirkungsvolle Lösung soll der Einsatz eines Blasenschleiers sein.

Blasenschleier bricht Schallwellen

„Ein Blasenschleier entsteht durch den Einsatz eines unserer stark perforierten Schläuche, den die Installationsfirma als Ring um die Baustelle legt, bevor die Pfähle der bis zu 150 m hohen Windkraftanlagen in den Meeresboden gerammt werden. Die Schlauchenden sind an leistungsstarke Kompressoren an Deck von Schiffen angeschlossen. Während der Arbeiten pumpen sie mit 10 bar ölfreie Druckluft in die Schläuche, die durch die nach einem genauen definierten Muster angebrachten Löcher entweicht. Dabei entsteht ein Vorhang aus Millionen kleiner Luftblasen, die zur Wasseroberfläche aufsteigen – eine Art Whirlpool bildet sich um die Baustelle. Die Luftblasen verändern die Dichte des Wassers und brechen somit die Schallwellen. Je nach Beschaffenheit des Bodens und Wasserströmungen setzen Wasserbauspezialisten auch Verfahren mit zwei Ringen ein“, erläutert David Hoffmann, im Continental-Konzern verantwortlich für Industrieschlauchlösungen in der Region EMEA und APAC. „Die clevere Technik senkt den Schallpegel um bis zu 18 dB, was eine Reduzierung der Lautstärke von 95 % bedeutet“, so Hoffmann weiter.

Wie Schläuche auf dem Meeresgrund halten

Bisher verfolgen Installationsunternehmen zwei Ansätze, um die Schläuche auf dem Meeresgrund zu halten. Beim ersten wird der Schlauch mit Zusatzgewichten versehen, die ihn am Boden verankern. Der Nachteil dieser Methode: Es ist kompliziert, die Konstruktion nach den Bauarbeiten wieder an die Wasseroberfläche zu befördern. Die zweite Variante besteht aus einem Rohrsystem. Dies ist jedoch schwierig am Meeresboden zu installieren.

Doch wie bleibt der Schlauch ohne zusätzliche Stahlketten zum Beschweren am Meeresgrund, wenn die mit Druck zugeführte Luft für Auftrieb sorgt? Um eine Lösung für diese Herausforderung zu finden, beauftragte der Entwicklungspartner die Schlauchexperten von Continental.

:quality(80)/images.vogel.de/vogelonline/bdb/1366700/1366722/original.jpg)

Windenergieanlagen

Intelligentes Rotorblatt reagiert auf Windstärken

Neben der erforderlichen Flexibilität, um eine leichte Handhabung zu ermöglichen, sollte der Schlauch außerdem stabil sein. Abriebfestigkeit, damit Kautschukbestandteile nicht in die Umgebung abgegeben werden, sowie Beständigkeit gegen Salzwasser gehören zu seinen weiteren wichtigen Eigenschaften.

Wie die Technik des Big Bubble Curtain funktioniert, zeigt dieses Video von Hydrotechnik Lübeck:

Federdrahtspirale als Knick- und Formschutz

Die Aufgabe hat das Technologieunternehmen mit einer Weiterentwicklung seiner Schläuche gelöst. Jeder Schlauch wird aus verschiedenen Schichten unterschiedlicher Materialien wie Kautschuk und Druckträgern gefertigt. Auch bei den Schläuchen für den Einsatz als Blasenschleier besteht eine dieser Schichten aus einem Drahtgeflecht. Diese Federdrahtspirale dient beim Auf- und Abwickeln der Schlauchleitung als Knickschutz und zugleich hält sie die Form des Schlauches bei Über- oder Unterdruck stabil. „Ein Meter Schlauch mit einem Innendurchmesser von 10 cm bringt nun 20 kg auf die Waage. 1 km Schlauch mit einem Gewicht von 20 t sind nötig, um einen Ring um eine Baustelle zu legen. Die Schläuche werden deshalb auf riesige Trommeln an Bord von Schiffen aufgewickelt und zu der Meeresbaustelle transportiert. Das mag zunächst recht aufwendig klingen, ist aber in der Handhabung einfacher als die bisherigen Lösungsansätze mit Stahlketten oder Rohrsystemen“, berichtet Hoffmann.

Schlauchgiganten im Feldversuch

35 km nordöstlich der Insel Rügen liegt das Baugebiet des Windparks Arkona-Becken Südost. Künftig sollen von hier aus 60 Windkraftanlagen mit einer installierten Leistung von 385 MW 400.000 Haushalte mit sauberem Strom versorgen. Continental testet dort Ende letzten Jahres die weiterentwickelten Schläuche. Das Ergebnis: Die Schlauchgiganten haben den Feldversuch laut Unternehmen mit Bravour bestanden. Dabei liefen gleich mehrere Installationen parallel. Das Schlauchsystem des Big Bubble Curtain funktionierte bei den Bauarbeiten in 60 m Tiefe einwandfrei, so das Unternehmen. Es blieb stabil am Meeresboden liegen, während Luftblasen den Lärm und die Vibration um 95 % reduzierten. Die Bergung nach den Bauarbeiten lief ebenfalls problemlos ab – ohne Spuren am Meeresboden zu hinterlassen. Schließlich sollen die Schläuche mehrfach zum Einsatz kommen. Inzwischen hat Continental den Schlauch zum Patent angemeldet.

Bubble Curtain für Klima- und Naturschutz

Blasenschleier zum Schallschutz kommen nicht nur beim Bau von Windparks zum Einsatz. Sie eignen sich für zahlreiche weitere Anwendungsbereiche, wie Minenräumarbeiten, Offshore-Ölbohrungen, seismische Untersuchungen oder Hafen- und Küstenentwicklung sowie Brückenbau und bei der Errichtung künstlicher Inseln. Auch, um Ölverschmutzungen in einem bestimmten Bereich zu halten, oder um Seetang, Algen, Quallen oder Treibgut von Stränden, Häfen und Küsten fernzuhalten, eignet sich der Bubble Curtain. In diesen Fällen dient er als Barriereschutz. So kann das System Fische vor Staudämmen oder kontaminierten Bereichen im Meer und in Flüssen schützen und in sichere Bereiche führen.

:quality(80)/images.vogel.de/vogelonline/bdb/1342600/1342671/original.jpg)

Windpark

Höchste Windkraftanlagen der Welt gehen ans Netz

(ID:45395324)

:quality(80)/p7i.vogel.de/wcms/14/c3/14c3f9f4373ad7dc40c3173554087e23/0117934548.jpeg)

:quality(80)/p7i.vogel.de/wcms/57/5e/575ea3859a00c3b83c4e558f8890239b/0117904549.jpeg)

:quality(80)/p7i.vogel.de/wcms/03/44/03447570006efc1a70458406c114c86e/0117904529.jpeg)

:quality(80)/p7i.vogel.de/wcms/c0/44/c044aff6eb975ead4b05e0e83710cbc5/0117550644.jpeg)

:quality(80)/p7i.vogel.de/wcms/13/d3/13d32b2c5c301e69832df656b67e3555/0117750349.jpeg)

:quality(80)/p7i.vogel.de/wcms/be/d8/bed86cf1b5499147497ec0685443fa5d/0117951783.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/8e/6a8e8fd34e81afe1a4959a901b8db22d/0117815511.jpeg)

:quality(80)/p7i.vogel.de/wcms/be/1f/be1f62b44e9872fc3df3633706a49561/0117938533.jpeg)

:quality(80)/p7i.vogel.de/wcms/8b/73/8b739b29e7153e041fcfd6eb0a6a2b65/0117476890.jpeg)

:quality(80)/p7i.vogel.de/wcms/3c/6e/3c6e2cb5aa1e89d8d9adf044cebe699a/0117733308.jpeg)

:quality(80)/p7i.vogel.de/wcms/73/dc/73dc12a09d7159981e66ffa47d5d2a65/0117695012.jpeg)

:quality(80)/p7i.vogel.de/wcms/06/ab/06ab2bc22aafd97d9ca4412f6f2b2879/0117684211.jpeg)

:quality(80)/p7i.vogel.de/wcms/05/4d/054d002d3eb8d2ef3af4c074b7319cab/0117076537.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/e1/d9e1ccaeccbf82dff70553d4a38d519e/0117309697.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/88/d78882b9b0021964aa9b8a897d2a227d/0116207963.jpeg)

:quality(80)/p7i.vogel.de/wcms/2d/cc/2dccdd932dcae7166c9361f6ae51a71a/0115772606.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/e6/d9e690bafb2009db4c75af2c5ea5643a/0115496060.jpeg)

:quality(80)/p7i.vogel.de/wcms/6b/d9/6bd9e14b644fb4e3bfe0edcbb6c36130/0115295640.jpeg)

:quality(80)/p7i.vogel.de/wcms/85/14/851490e4dc41e61f568161a5bb4477cb/0117114094.jpeg)

:quality(80)/p7i.vogel.de/wcms/b6/7b/b67b1b6e75932292d7467d447aa5c7c0/0116800090.jpeg)

:quality(80)/p7i.vogel.de/wcms/0c/d2/0cd271e9a96b89f2fa372332081fd59a/0115529528.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/65/5f/655fabba80990/stauff-logo-profil-250x250px.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/20800/20842/65.jpg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/84700/84736/65.jpg)

:quality(80)/p7i.vogel.de/wcms/79/44/7944112a1b142503462f38f8dfcddcf7/0111125991.jpeg)

:quality(80)/p7i.vogel.de/wcms/86/35/8635c94b5f3035facf6282c5ac608438/0115083764.jpeg)