Auf dem Weg zur intelligenten Produktion Digitalisierte Hydraulikventile

Durch die Vernetzung, also das Bereitstellen, Sammeln und Analysieren von Daten, soll es möglich werden, nicht mehr nur einen Produktionsschritt, sondern eine ganze Wertschöpfungskette zu optimieren. Dies eröffnet neue Möglichkeiten in der intelligenten Fertigung hin zur Smart Factory und zur Smart Industry. Es resultieren neue Wege der Kundenbetreuung, neue Servicemodelle oder die Schaffung neuer Ertragsmodelle.

Anbieter zum Thema

Intelligente Produktionseinheiten benötigen intelligente Komponenten, die eine Fülle von Zusatzdaten zur Verfügung stellen können. Daten werden zu einer wichtigen Ressource, sie werden bereits heute in riesigen Mengen produziert, doch nur zu einem sehr geringen Teil für weitergehende Auswertungen zur Verfügung gestellt. Diese Verfügbarkeit ist die Grundlage zur Realisation intelligenter Lösungen in den Bereichen Condition-, Energy- und Quality-Monitoring sowie Remote Services und Track & Trace-Funktionen. Die durchgängige Kommunikation von Daten ist, im Rahmen der digitalen Transformation der Industrie, von enormer Bedeutung. Sensoren und Aktoren als wichtige Komponenten innerhalb von Maschinen und Anlagen müssen immer kommunikativer werden. Eine nahtlose Verbindung von der Feldebene zur Betriebsleitebene ist dabei das Ziel. Intelligente Produkte zeichnen sich durch die Fähigkeit aus, mit der Aussenwelt zu kommunizieren. Sie können eigene Umfeld- und Zustandsdaten sammeln, aufbereiten und übermitteln. Sie sind in der Lage, eine Selbstdiagnose durchzuführen und können daraus Handlungsempfehlungen ableiten.

:quality(80):fill(efefef,0)/images.vogel.de/vogelonline/bdb/1522400/1522431/original.jpg)

Effiziente Datennutzung

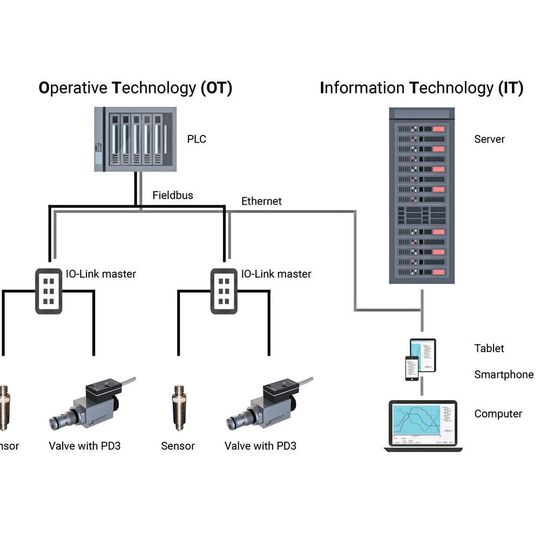

Im heute noch klassischen Weg werden Sensor/Aktor-Informationen zum lokalen Bedienen und Steuern der Maschine verwendet. Sie landen alle direkt im Steuerungssystem (SPS), nur dort werden sie verarbeitet. Ob und welche Sensor-/Aktor-Daten die SPS an die Leitebene weitergibt, muss der Maschinenbauer im SPS-Programm festgelegen. Will der Maschinennutzer zusätzliche Informationen, müssen diese im SPS-Programm hinzuprogrammiert werden. Der Weg zur Nutzung aller Daten besteht in der Verbindung der Automatisierungstechnik (Operative Technology OT) mit der klassischen IT-Ebene. Damit können die Sensor- und Aktor-Daten direkt in ein ERP-System oder in andere Systeme eingelesen werden. Mit dieser Technologie können Daten unabhängig von der Maschinensteuerung gesammelt, ausgewählt und über alle Ebenen hinweg zur Verfügung gestellt werden. Der digitale Zwilling eines Sensors oder Aktors ist dabei das digitale Abbild des physischen Gerätes. Er kennt neben seinen Eigenschaften auch den aktuellen Zustand.

Entsprechende Hardware- und Softwarekomponenten ermöglichen eine direkte Vernetzung aller angeschlossenen Sensoren und Aktoren in die IT-Welt. Über diese Verbindung können Maschinendaten, Prozessparameter und Diagnosedaten direkt ausgelesen und in der IT-Welt weiterverarbeitet werden. Einfach zu bedienende Software ermöglicht die Datenauswertung mittels kundenspezifisch gestaltbarer Cockpits (Dashboards). Über die gleichen Kommunikationsmechanismen ist es möglich, Maschinen direkt untereinander zu koppeln und fertigungsrelevante Daten auszutauschen.

Wandfluh-Ventile unterstützen die Vernetzung

Ein Beispiel dieser Entwicklung sind Ventile als Aktuator in hydraulischen Systemen. Wandfluh hat diese digitalisiert und stattet sie mit ein IO-Link aus. Dies ermöglicht den Ventilen, ihre Zustandsdaten direkt in die IT-Welt zu übertragen, beispielsweise die Magnettemperatur, Ströme, Spannungen, Betriebszeiten. Die Kommunikation über die IO-Link-Schnittstelle eliminiert zudem auch technische Probleme, welche bei analogen Schnittstellen durch Signalstörungen auf den Leitungen entstehen können.

IO-Link garantiert eine einfache, normierte Anbindung an intelligente Master-Geräte, welche ihrerseits die Daten vom Ventil direkt in die IT-Welt übertragen können. Daneben erfolgt die eigentliche Steuerung des Ventils über den klassischen Kanal zur SPS.

Zusätzlich zur Übertragung von Statusinformationen ermöglicht IO-Link auch die komplette Parametrierung des Ventils direkt vom IO-Master aus. Mittels toolunterstützter Parametereinstellung und zentraler Datenhaltung entstehen entscheidende Vorteile für die schnelle Projektierung und Inbetriebnahme und für die einfache Erstellung der aktuellen Anlagendokumentation.

Das Ventil kann auch ohne die IO-Link-Anbindung betrieben werden. Das Steuersignal wird dann über einen analogen Eingang zugeführt. Die gesamte Parametrierung des Ventils sowie das Auslesen von Prozessdaten und Statusinformationen können auch über die Wandfluh-App erfolgen. Die Kommunikation erfolgt über die kabellose Bluetooth-Schnittstelle und ermöglicht damit den Aufbau einer Verbindung zum Ventil, ohne dass mühsam ein Kabel angeschlossen werden muss. Die kommunizierten Daten werden verschlüsselt, um nicht autorisierte Zugriffe auf das Ventil auszuschliessen. Die App steht für die beiden Betriebssysteme iOS Apple und Android zur Verfügung. Die Ventilelektronik PD3 steht auch als separates Steuergerät zur Verfügung und kann damit alle gängigen Ventile im Markt ansteuern. SMM

Hannover Messe: Halle 23, Stand C17

(ID:45781058)

:quality(80)/p7i.vogel.de/wcms/b0/0c/b00ce21afc9e5715ee034818ace79044/0118059485.jpeg)

:quality(80)/p7i.vogel.de/wcms/24/02/24022688523cc5f6248fe4f287b03ba0/0117950066.jpeg)

:quality(80)/p7i.vogel.de/wcms/0c/a1/0ca1b2ea28d6fbac72eef87034cd7931/0117823619.jpeg)

:quality(80)/p7i.vogel.de/wcms/1e/c1/1ec1d94aa54b18f0cbfe48c1bc975ecc/0117622356.jpeg)

:quality(80)/p7i.vogel.de/wcms/f3/30/f3305ff96727c00bd14b0a2dfe59697d/0118104476.jpeg)

:quality(80)/p7i.vogel.de/wcms/c5/29/c52931e28a718983367a171123d59353/0118104466.jpeg)

:quality(80)/p7i.vogel.de/wcms/2c/c3/2cc3108d3d77e2c0bb3a0074940afdf0/0117950705.jpeg)

:quality(80)/p7i.vogel.de/wcms/65/d6/65d63e7a957023c7e09d683cbee0a2b6/0117872000.jpeg)

:quality(80)/p7i.vogel.de/wcms/74/16/74165fccc3c35a589bab0e1d29f7c58f/0117405627.jpeg)

:quality(80)/p7i.vogel.de/wcms/1c/62/1c6286615784ea15893e17c35c5c109a/0117586492.jpeg)

:quality(80)/p7i.vogel.de/wcms/a3/4c/a34c9d2fcbb4d9b8ec4a3fcf0af45df8/0117060570.jpeg)

:quality(80)/p7i.vogel.de/wcms/23/d5/23d5d8203388deb16123547af283eec5/0117002125.jpeg)

:quality(80)/p7i.vogel.de/wcms/cd/4b/cd4b396980bd6ddf669c103ea43c825f/0117617026.jpeg)

:quality(80)/p7i.vogel.de/wcms/59/4d/594dcb310268738e10c14e63268f4a40/0117586689.jpeg)

:quality(80)/p7i.vogel.de/wcms/0f/88/0f88b2b86da638877e89eabf243033b6/0117540737.jpeg)

:quality(80)/p7i.vogel.de/wcms/6b/31/6b31e24ebd7a30ad7c797e6c0ac2f987/0117821883.jpeg)

:quality(80)/p7i.vogel.de/wcms/7b/27/7b278c244eead30fc11b872ff7b89fba/0117633281.jpeg)

:quality(80)/p7i.vogel.de/wcms/13/e8/13e8d60d5d7b6fd148083077a218a33f/0117635370.jpeg)

:quality(80)/p7i.vogel.de/wcms/7c/23/7c2373a5bde12b6147f099412584173d/0116291849.jpeg)

:quality(80)/p7i.vogel.de/wcms/9f/1c/9f1cfdfbf7812361b3aabf6f0e2371a5/0116325001.jpeg)

:quality(80)/p7i.vogel.de/wcms/35/21/3521fa81fefbefc482a7b5605ccb7790/0114384059.jpeg)

:quality(80)/p7i.vogel.de/wcms/a8/23/a823a77e7205c06c8541acdad9534dd2/0113566390.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/d1/d7d1b3604df3a54fe114c7d24d705ffb/0117822164.jpeg)

:quality(80)/p7i.vogel.de/wcms/65/77/65773966268af7ac4392310d640418be/0117822354.jpeg)

:quality(80)/p7i.vogel.de/wcms/a8/6a/a86a50391479478d302c004870a5284b/0116977075.jpeg)

:quality(80)/p7i.vogel.de/wcms/50/3e/503e4f7177b3fab464ea191f1fad000e/0116779233.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/127700/127792/65.png)

:quality(80)/p7i.vogel.de/wcms/2c/07/2c079683ecc55e33f16a4350c0805248/0114887128.jpeg)

:quality(80)/p7i.vogel.de/wcms/81/ee/81eeae058ec97108fd47e345e676ea57/0111804535.jpeg)