Wasserstoff und Mini-Reaktor – grüne Lösungen für Glas, Zement, Stahl

Wo die Industrie mit großer Hitze arbeitet, verbrennt sie viel Energie. Bislang kostet das viel Geld und viel CO2. Doch die Notwendigkeit des Wandels macht die Branche erfinderisch.

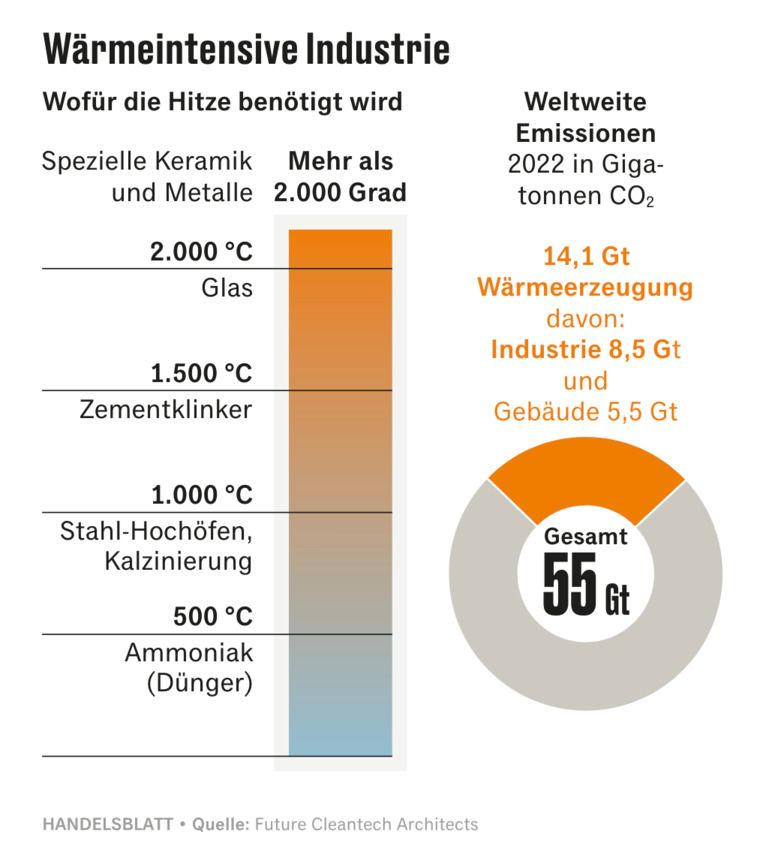

Düsseldorf. Stahl kochen, Glas schmelzen und Zement brennen: Die besonders heißen Prozesse der deutschen Industrie arbeiten mit bis zu 2000 Grad Celsius. Das verbraucht sehr viel Energie, und die stammt überwiegend aus fossilen Quellen wie Öl, Gas und Kohle.

Das widerspricht den Zielen Deutschlands, bis 2045 ein klimaneutraler Industriestandort zu werden. Und führt zu einem Paradoxon: Ohne die heißen Produktionsprozesse ist keine Energiewende möglich.

Das erklärt erklärt Antoine Koen, Cleantech-Analyst beim Thinktank Future Cleantech Architects (FCA): „Wir können die Energiewende nicht ohne Hochtemperaturwärme bewerkstelligen. Die Prozesse sind notwendig, um den Zement für die Betonfundamente von Windkraftanlagen, den Stahl für die Türme von Windkraftanlagen, das Silizium für Solarzellen zu fertigen.“

Auf Glas, Stahl und Zement lässt sich nicht verzichten – die drei Klimasünder müssen also schnellstmöglich CO2-neutral werden. Doch je heißer der Prozess, desto weniger marktreife grüne Technologien sind dafür bislang geeignet.

Dabei besteht bei Hochtemperatur-Prozessen großes Potenzial, Emissionen einzusparen. Die Erzeugung von Wärme macht 50 Prozent des weltweiten Endenergieverbrauchs aus, zeigen Berechnungen des FCA. Bisher stammt ein Viertel davon aus erneuerbaren Quellen. Die sind in diesem Fall aber nicht CO2-neutral.

Das klimafreundliche Viertel entsteht nicht aus Wind- oder Solarkraft, sondern überwiegend aus der Nutzung von Biomasse. Die wird verbrannt, um Energie zu gewinnen, dabei werden Kohlendioxid und andere Treibhausgase in die Atmosphäre freigesetzt. Hinzu kommt der große Rest, für den fossile Energieträger genutzt werden.

Und so macht die industrielle Wärmeerzeugung 15 Prozent der weltweiten Treibhausgasemissionen aus, 8,5 Gigatonnen sind das pro Jahr.

Unternehmen und Start-ups haben zu diesem Zweck Innovationen über den gesamten Wertschöpfungsprozess entwickelt, mit denen sie dem Klimawandel entgegenwirken wollen.

Wir stellen die aussichtsreichsten Verfahren vor, mit denen die drei größten CO2-Emittenten der Industrie jetzt grün werden sollen.

So führen Sie richtig in der Transformation

In einem Schwerpunkt wendet sich das Handelsblatt an Führungskräfte, die vor der Frage stehen: Wie klappt Führung und Change Management in Zeiten der Transformation? Lesen Sie hier das Programm im Überblick.

Stahlkochen mit Wasserstoff

Mit etwa sieben Prozent der globalen CO2-Emissionen gehört die Stahlindustrie zu den größten Klimasündern der Welt. Auf etwa 1500 Grad kochen Stahlhersteller Eisenerz und Kokskohle zu flüssigem Roheisen.

Allein der größte deutsche Hersteller, Thyssen-Krupp, ist mit einem Gesamtausstoß von derzeit rund 20 Millionen Tonnen für knapp drei Prozent aller Emissionen in der Bundesrepublik verantwortlich.

Stahlherstellern steht ein tiefgreifender und teurer technologischer Wandel bevor. Konzerne wie Thyssen-Krupp Steel, die Salzgitter AG und Arcelor-Mittal setzen für die Umstellung vor allem auf Direktreduktionsanlagen und Elektrolichtbogenöfen. Während Letztere mit Strom betrieben werden, braucht es für die Direktreduktionsanlagen große Mengen an klimaneutral erzeugtem, sogenanntem grünen Wasserstoff.

Bei der Direktreduktion wird keine Kokskohle für flüssiges Roheisen mehr benötigt, das in CO2-intensiven Hochöfen hergestellt wird. Stattdessen wird bei dem Verfahren Eisenerz durch gasförmige Reduktionsmittel wie grünem Wasserstoff aus erneuerbarem Strom zu Eisenschwamm gewandelt. Dieser wird anschließend in einem sogenannten Elektrolichtbogenofen zu Rohstahl verarbeitet.

Der Prozess der Direktreduktion kommt zwar ohne CO2-intensive Kohle aus, verbraucht aber viel Strom – und der ist teuer.

Zement aus reinem Sauerstoff

Auch bei der Zementproduktion entstehen gewaltige Mengen CO2. Fast acht Prozent der weltweiten Treibhausemissionen gehen auf die Herstellung des Baustoffs zurück. Der Zementklinker, ohne den das Endprodukt nicht möglich ist, wird bei Temperaturen von 1500 Grad gebrannt.

Die Emissionen der Industrie sind insgesamt höher als die der globalen Rechenleistung und des Flugverkehrs zusammen. In der Produktion fallen dabei etwa 2,4 Milliarden Tonnen CO2 an. Und laut Daten des Thinktanks ACF Architects wird der globale Bedarf an Zement bis zum Jahr 2050 um 20 Prozent ansteigen.

Auf die chemische Reaktion entfällt mit 60 Prozent der größte Teil der Emissionen bei der Zementherstellung. Zementhersteller Holcim will in einem seiner Zementwerke in Lägerdorf in Schleswig-Holstein den CO2-Ausstoß durch eine neue Ofentechnik jährlich um 1,2 Millionen Tonnen senken.

„Oxyfuel“ heißt das neue Verfahren, das im Ofenprototyp eingesetzt wird. Im Gegensatz zu üblichen Zementöfen soll er statt mit Umgebungsluft mit reinem Sauerstoff betrieben werden. „Bei der Zementherstellung mit reinem Sauerstoff wird auch das CO2 sehr rein und kann anschließend abgespalten sowie weiterverwendet werden“, erklärt Thorsten Hahn, Deutschlandchef von Holcim, dem Handelsblatt.„Es hat sogar Lebensmittelqualität – theoretisch könnte man es Sprudel oder Bier zusetzen.“

Eine Schmelzwanne für 10.000 Eigenheime

An der Spitze des Thermometers arbeitet die Glas- und Keramikindustrie mit Temperaturen von rund 2000 Grad Celsius. Die Glasschmelzwannen in den Betrieben laufen rund um die Uhr und müssen permanent auf etwa 1500 Grad Celsius erhitzt werden. Die Industrie braucht vor allem günstigen Strom, um grün zu werden – dringend.

Denn derzeit ist hier das über lange Jahre günstig aus Russland importierte Erdgas der wichtigste Energieträger. Mit Beginn des Angriffskriegs gegen die Ukraine stiegen die Preise hier aber enorm. Hinzu kommen weitere energieintensive Rohstoffe wie Sand und Kalk, die für das Glas erforderlich sind.

„Wir haben natürlich mit den hohen Energiekosten zu kämpfen“, sagt Johann Overath, Hauptgeschäftsführer des Bundesverbands Glasindustrie. Eine Schmelzwanne braucht so viel Energie wie 10.000 Eigenheime.

Die gesamte deutsche Branche will laut dem Bundesverband Glas bis zum Jahr 2045 klimaneutral sein. Das wirkt sich enorm auf Deutschlands gesamte Klimaziele aus: In keinem anderen Land Europas gibt es so viele Glas produzierende Unternehmen wie in der Bundesrepublik. Rund 7,8 Millionen Tonnen Glas wurden 2022 hierzulande hergestellt.

Ein möglicher Weg dahin: Der Glashersteller Schott AG will seine Schmelzwannen künftig über Elektroden beheizen anstatt mit Erdgas. Bis Anfang 2026 soll am Standort in Bayern eine erste elektrisch betriebene Wanne entstehen. Bei größeren Öfen ist das Erreichen hoher, vor allem aber konstanter Temperaturen mit einem rein elektrischen Ansatz schwierig. Die Kombination mit Wasserstoff-Brennöfen bietet daher Potenzial.

Schott testet daher gegenwärtig auch den Einsatz von Wasserstoff bei der Glasproduktion. Dabei wird der Glasschmelze Wasserstoff zu unterschiedlichen Anteilen bis hin zu 100 Prozent beigemischt. Im Sommer vergangenen Jahres schaffte man den Durchbruch: Im Labor gelang eine Testschmelze komplett ohne Erdgas. Die Tests erfolgten bislang allerdings mit grauem Wasserstoff aus fossilen Energien, weil grüner, mit Ökostrom erzeugter Wasserstoff Schott zufolge nicht ausreichend verfügbar ist.

Der Konzernchef des Glasherstellers, Frank Heinricht, schätzt, dass sich vorerst mit Grünstrom betriebene Wannen durchsetzen werden. „Ich bin zuversichtlich, dass wir es schaffen, weg vom Gas und hin zu strombetriebenen Schmelzwannen zu kommen. Wenn es Deutschland gelingt, grüne Strompreise wettbewerbsfähig zu halten.“

So führen Sie richtig in der Transformation

In einem Schwerpunkt wendet sich das Handelsblatt an Führungskräfte, die vor der Frage stehen: Wie klappt Führung und Change Management in Zeiten der Transformation? Lesen Sie hier das Programm im Überblick.

Knackpunkt Wasserstoff

Der Stoff, der für die Unternehmen maßgeblich die Transformation entscheidet, ist bislang vor allem hierzulande noch Mangelware.

Um grünen Wasserstoff zu erzeugen, wird per Elektrolyse Wasser mit Ökostrom in seine Bestandteile Wasserstoff und Sauerstoff gespalten. Klimafreundliche Elektrolyseverfahren benötigen jedoch große Mengen an erneuerbaren Energiequellen. Gegenwärtig sind diese knapp und teuer.

Gerade einmal ein Sechstel des anstehenden Bedarfs an grünem Wasserstoff kann bis 2030 durch die heimische Produktion sichergestellt werden. Die Annahme beruht auf der Nationalen Wasserstoffstrategie der Bundesregierung von 2021, die eine inländische Bereitstellung von 14 Terawattstunden bis zum Jahr 2030 erwartet. Hoffnungen ruhen auf Lieferverträgen mit Unternehmen aus dem Ausland – doch die Lieferverträge für die Jahre 2026 und 2027 entstehen gerade erst.

Das Fraunhofer-Institut für System- und Innovationsforschung (ISI) in Karlsruhe und das Instituts für Industrieofenbau und Wärmetechnik der RWTH Aachen haben in einer Studie festgestellt, dass die Umstellung auf eine CO2-neutrale Prozesswärme bis zum Jahr 2045 zwar technisch realisierbar ist.

Die Studienautoren halten allerdings auch fest, dass die Umstellung zumindest unter den bisherigen Rahmenbedingungen mit deutlich höheren Energiekosten verbunden ist. Umso wichtiger sei ein geeigneter Marktrahmen für grünen Wasserstoff und wettbewerbsfähigen Ökostrom.

Atomkraft im Miniformat

Die Bredouille, in der die Unternehmen stecken, setzt aber auch Innovationskraft frei. Um fossile Hitzequellen zu ersetzen, setzt beispielsweise das französische Start-up Jimmy Energy auf Mini-Kernkraftwerke: Der Reaktor ist gerade einmal 20 Meter hoch, tief und breit. Die thermischen Generatoren des Unternehmens basieren auf Mikronuklearreaktoren (HTR), die die gewünschten Hochtemperaturen erzeugen. Eingesetzt werden könnten die kleinen Reaktoren, um Temperaturen von bis zu 750 Grad Celsius zu produzieren, wie das Unternehmen angibt.

Das Start-up Electra wiederum hat ein elektrochemisches Verfahren entwickelt, um Eisenerz in hochreines Eisen und schließlich in Stahl umzuwandeln. Das Eisenerzreduktionsverfahren des Unternehmens wird ausschließlich mit erneuerbarem Strom betrieben. Mit einem „Protonenaustauschmembran-Elektrolyseur“ werden aus Eisenerz Eisen-Ionen gelöst. Anschließend werden die Eisen-Ionen zu Roheisen gewandelt.

So innovativ diese Technologien sind – die Politik setzt gegenwärtig vor allem auf Elektrifizierung und die Wasserstofftechnologien. Mit den „Important Projects of Common European Interest“ (IPCEI) fördert die Europäischen Kommission milliardenschwere Industrieprojekte, die Wasserstoff-Schlüsseltechnologien verwenden.

Serie „Diese grünen Ideen könnten die Welt verändern“: Von Wellenkraftwerken, CO2-freiem Zement und Solaranlagen im Weltraum bis zu energiespendenden Algenarten – überall gibt es Ideen mit dem Potenzial, die Welt zu verändern. Nur wenige schaffen den Durchbruch. Wir stellen einige der interessantesten Innovationen vor. Wissenschaftlich begleitet wird die Serie von dem unabhängigen Thinktank Future Cleantech Architects.

So führen Sie richtig in der Transformation

In einem Schwerpunkt wendet sich das Handelsblatt an Führungskräfte, die vor der Frage stehen: Wie klappt Führung und Change Management in Zeiten der Transformation? Lesen Sie hier das Programm im Überblick.

So führen Sie richtig in der Transformation

In einem Schwerpunkt wendet sich das Handelsblatt an Führungskräfte, die vor der Frage stehen: Wie klappt Führung und Change Management in Zeiten der Transformation? Lesen Sie hier das Programm im Überblick.